【導(dǎo)讀】650V氮化鎵車載充電系統(tǒng)成功裝車,其高功率密度、輕量化優(yōu)勢適配800V高壓平臺需求,但車規(guī)級可靠性驗證仍是攻關(guān)重點。測試技術(shù)是解鎖其應(yīng)用潛力的核心,本文聚焦核心測試挑戰(zhàn),拆解泰克從器件級到系統(tǒng)級的全鏈條解決方案,展現(xiàn)測試技術(shù)對新能源汽車核心部件可靠應(yīng)用的保障作用。

2025年12月,匯川聯(lián)合動力與英諾賽科共同宣布,采用650V氮化鎵的新一代6.6kW車載充電系統(tǒng)在長安汽車成功裝車。這標(biāo)志著氮化鎵技術(shù)在中國新能源汽車領(lǐng)域邁出關(guān)鍵一步。

該系統(tǒng)將車載充電器與車載直流變換器高度集成,功率密度達4.8kW/L,較傳統(tǒng)方案提升30%,重量減輕20%。這意味著,更小體積的電源模塊卻能提供更高功率的充電效率。

隨著800V高壓平臺在電動汽車中的普及,對電源系統(tǒng)的要求日益提高。技術(shù)的成熟和成本的下降,使得氮化鎵有望在多個領(lǐng)域替代傳統(tǒng)件可能成為未來發(fā)展方向。盡管氮化鎵技術(shù)前景廣闊,但其在汽車領(lǐng)域的應(yīng)用仍面臨挑戰(zhàn)。氮化鎵因橫向器件結(jié)構(gòu)和柵極脆弱性,需通過量產(chǎn)數(shù)據(jù)積累解決車規(guī)級可靠性問題。與碳化硅相比,氮化鎵在可靠性方面仍需提升。

從器件開發(fā)設(shè)計,到系統(tǒng)性能驗證。測試技術(shù),是保障電動汽車核心部件可靠應(yīng)用的關(guān)鍵。

洞察秋毫:雙脈沖測試把好器件性能“第一關(guān)”

在功率電子領(lǐng)域,真正的革新始于對微觀世界的精準(zhǔn)洞察。氮化鎵器件的卓越性能,體現(xiàn)在每一次納秒級的開關(guān)動作中。雙脈沖測試作為“見微知著”的關(guān)鍵技術(shù),能夠精準(zhǔn)捕捉并量化功率器件在最苛刻開關(guān)瞬態(tài)下的核心參數(shù)——開關(guān)損耗、時序特性及反向恢復(fù)特性。

測試的核心挑戰(zhàn)

氮化鎵器件開關(guān)速度極快(可達納秒級),電壓變化率(dv/dt)極高(超過100 V/ns),這帶來了獨特的測試挑戰(zhàn):

信號完整性:微小的寄生電感和電容都會引起波形嚴重振鈴和失真。

共模噪聲抑制:極高的dv/dt會產(chǎn)生強大共模噪聲,傳統(tǒng)差分探頭難以準(zhǔn)確測量高側(cè)柵極電壓等浮地信號。

時序精度:開關(guān)過程中電壓電流重疊時間極短,探頭間微小的延遲失配就會導(dǎo)致開關(guān)損耗計算出現(xiàn)重大誤差。

泰克解決方案的核心組件

針對上述挑戰(zhàn),泰克的解決方案主要由以下關(guān)鍵部件構(gòu)成:

1.高帶寬測量平臺與探頭系統(tǒng)

示波器:4/5/6系列MSO混合信號示波器提供最高可達10GHz的帶寬和12位高垂直分辨率,能精確捕獲快速變化的電壓電流細節(jié)。

IsoVu?光隔離探頭:這是應(yīng)對高壓高頻測量的關(guān)鍵工具。它通過光纖實現(xiàn)真正電氣隔離,提供高達1GHz帶寬、160dB共模抑制比(CMRR)和±60kV共模電壓耐受能力,能精準(zhǔn)測量高側(cè)柵極電壓等困難信號,幾乎消除共模干擾。

2. 高效的雙脈沖測試軟件

自動化測試軟件:WBG-DPT軟件可在泰克示波器上運行,能自動完成18項符合JEDEC和IEC標(biāo)準(zhǔn)的關(guān)鍵參數(shù)測量,并提供了創(chuàng)新的軟件延遲校正功能,可將繁瑣的探頭延時校準(zhǔn)時間從1小時縮短至5-10分鐘,大幅提升效率和準(zhǔn)確性。

3. 精準(zhǔn)的激勵與信號采集

任意波形發(fā)生器:AFG31000系列可生成精確的雙脈沖信號,其專用App能快速設(shè)置脈沖寬度和間隔,靈活適應(yīng)不同測試條件。

EA高壓電源與Keithley源測量單元:為測試板提供穩(wěn)定可靠的高壓直流供電,確保測試電壓的精度和穩(wěn)定性。

典型應(yīng)用場景與成果

泰克的方案已被廣泛應(yīng)用于氮化鎵器件的前沿研發(fā)中:

VisIC Technologies采用泰克示波器和IsoVu探頭,在400V高壓下精準(zhǔn)評估了GaN晶體管的開關(guān)效率,為電動汽車動力系統(tǒng)提供了可靠的性能數(shù)據(jù)。

在量芯微1200V GaN HEMT器件的測試中,泰克DPT1000A系統(tǒng)成功表征了其動態(tài)導(dǎo)通電阻等關(guān)鍵參數(shù),結(jié)果顯示即使在800V高壓下,動態(tài)導(dǎo)通電阻退化也非常有限,證明了器件在高壓應(yīng)用中的巨大潛力。

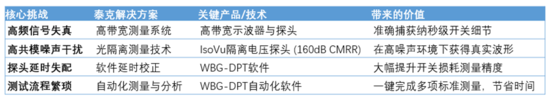

下表概括了泰克解決方案如何應(yīng)對核心挑戰(zhàn):

統(tǒng)覽全局:EA雙向直流電源實現(xiàn)系統(tǒng)級驗證

當(dāng)優(yōu)秀的器件集成為復(fù)雜的系統(tǒng),驗證維度便從“微觀特性”轉(zhuǎn)向“宏觀表現(xiàn)”。車載充電器(OBC)和DC/DC轉(zhuǎn)換器作為電動汽車的能源樞紐,其測試需要模擬真實世界中的雙向能量流動、動態(tài)負載以及長期耐久性。泰克EA的雙向可編程直流電源在此領(lǐng)域展現(xiàn)出顯著優(yōu)勢。

三通道設(shè)計的革命性價值

EA-PSB 20000 Triple系列電源在4U機箱內(nèi)集成三個獨立隔離的雙象限通道,既可供電也能吸收電能,實現(xiàn)源載一體無縫切換。這一設(shè)計使得單臺設(shè)備能夠替代多臺傳統(tǒng)電源和負載設(shè)備,測試臺體積減少高達50%。

每個通道可提供高達10kW的功率,支持高達920V的電壓和高達340A的電流,三通道并聯(lián)后可提供高達30kW的總功率,充分滿足高壓平臺電動汽車的測試需求。

能效與成本的雙重優(yōu)勢

高達96%的能量回饋效率直接降低了測試成本。傳統(tǒng)測試中將電能轉(zhuǎn)化為熱量消耗的方式能效低下,而EA電源可將放電能量回饋至電網(wǎng),顯著降低運營成本。以三個10kWh被測物測試為例,能量回收效率達96%時,單設(shè)備每年可節(jié)省電費約57,600元。

高效能量回饋還減少了設(shè)備發(fā)熱,降低了對冷卻系統(tǒng)的需求,進一步減少了測試系統(tǒng)的總體擁有成本。

真正的自動量程特性

EA電源的自動量程功能使其能在額定電壓的1/3至最大值范圍內(nèi)持續(xù)輸出滿功率。相比之下,傳統(tǒng)電源需三倍功率才能匹配EA電源的電流輸出能力,這將顯著降低測試系統(tǒng)成本。

這一特性在實際測試中極具價值。例如,額定最大電壓500V、功率30kW的EA自動量程電源可在500V至166.6V的整個電壓范圍內(nèi)提供滿功率輸出,而傳統(tǒng)電源只能在固定電壓點提供全功率。

實戰(zhàn)應(yīng)用:OBC與DC/DC轉(zhuǎn)換器測試案例

案例1:雙向車載充電器(BOBC)測試

EA-PSB雙向電源支持V2G(車輛到電網(wǎng))功能驗證,能夠模擬電網(wǎng)和電池雙向能量流動的各種工況。其920V的高電壓輸出能力滿足800V平臺電動汽車的測試需求。

測試系統(tǒng)可集成高精度功率分析儀,全面評估OBC在不同負載條件下的效率曲線。內(nèi)置的函數(shù)發(fā)生器支持模擬電池I-V特性曲線,驗證OBC在電池各種狀態(tài)下的響應(yīng)性能。

案例2:DC/DC轉(zhuǎn)換器測試

針對DC/DC轉(zhuǎn)換器測試,EA三通道雙向電源可同時為高壓側(cè)和低壓側(cè)供電/加載,單臺設(shè)備完成完整測試。以4kW DC/DC轉(zhuǎn)換器測試為例,傳統(tǒng)方案需要36U機架空間,而EA三通道方案僅需8U空間,節(jié)省幅度達55.5%。

通信速率是測試效率的另一關(guān)鍵因素。EA電源支持1kHz指令速度和1ms采樣速度,比傳統(tǒng)設(shè)備快5-20倍,結(jié)合快速以太網(wǎng)或EtherCAT接口,實現(xiàn)高速數(shù)據(jù)采集和實時控制。

案例3:壽命周期測試

OBC和DC/DC轉(zhuǎn)換器的預(yù)期壽命需與整車保持一致(通常達8-10年)。EA電源支持長期循環(huán)測試,模擬實際使用條件下的性能衰減。其內(nèi)置的安全功能(如過壓、過流、過溫保護)確保測試過程可靠,結(jié)合外部傳感器監(jiān)測,構(gòu)建全方位保護系統(tǒng)。

總結(jié)

氮化鎵車載規(guī)模化應(yīng)用是高壓平臺升級的必然,需測試技術(shù)支撐。泰克雙脈沖測試方案,精準(zhǔn)破解了氮化鎵器件納秒級開關(guān)特性帶來的測量難題,為器件性能驗證筑牢第一道防線;其EA雙向直流電源則以源載一體、高效能量回饋、自動量程等核心優(yōu)勢,大幅優(yōu)化了車載充電器、DC/DC轉(zhuǎn)換器等系統(tǒng)級測試的效率與成本。從微觀器件特性洞察到宏觀系統(tǒng)性能驗證,泰克全鏈條測試解決方案不僅適配了當(dāng)前800V高壓平臺的測試需求,更助力攻克氮化鎵車規(guī)級可靠性難題,為氮化鎵技術(shù)在汽車領(lǐng)域的深度落地掃清障礙,推動新能源汽車產(chǎn)業(yè)向更高能效、更輕量化的方向高質(zhì)量發(fā)展。